矽膠資(zī)訊News Center

推薦產品Recommended

當前位置:主頁 > 矽膠資訊 > 宏(hóng)圖新(xīn)聞 > 宏圖新聞

液態矽膠模具的這些設計重點必須要了解

時間:2019-01-02來源:宏圖瀏覽次數:

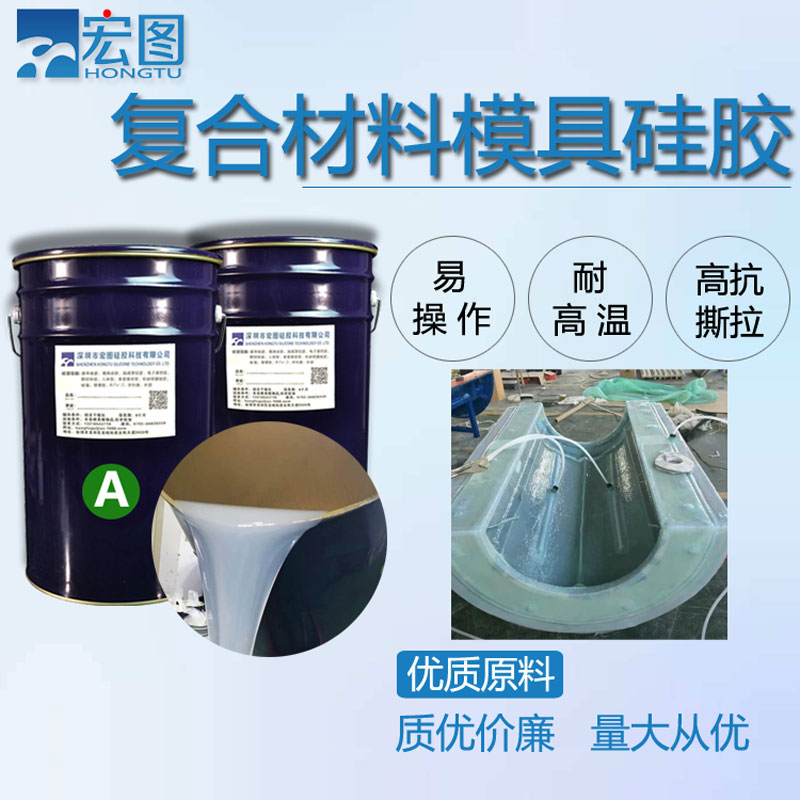

液態(tài)矽膠模具不同(tóng)於其它材(cái)質的(de)模具,它(tā)具有操作方便、翻模次數多(duō)的特點。雖說液態矽膠模具和熱塑性膠料所用模具的結構相似,但是也隻是相似還是有不少明顯的(de)差別。具(jù)體不同於哪些,下(xià)麵我們來詳細談談:

1.收縮率

液態矽膠的收縮率也(yě)是很多矽膠製品廠家所擔心的問題,液態矽膠的收(shōu)縮並不是在模具內,而是(shì)在(zài)矽膠模具脫模冷卻(què)後會收縮2.5%-3%左右。具體(tǐ)會收縮到(dào)多少,還要看液態矽膠的配方,換句話來(lái)說膠料的品質(zhì)越好(hǎo),收(shōu)縮率就會越低。如果是站在模具的角(jiǎo)度上來分析的話,收(shōu)縮率會受到以下幾點因素的影響:

1. 模具內的溫度

2. 液體矽膠脫模時的溫度

3. 模腔內壓力的大小

4. 液體矽膠的壓縮情況

3. 模腔內壓力的大小

4. 液體矽膠的壓縮情況

2.分型線

分(fèn)型線位置的選擇必須要精確,我們知道液態(tài)矽膠的粘(zhān)度較低,分型線如果選擇不(bú)好(hǎo),可能會導(dǎo)致漏(lòu)膠。排氣也是要借助於分型線上的槽溝來完(wán)成(chéng)的,這種槽(cáo)溝一定會在注(zhù)壓膠料最後到達的區域內,這樣一來有利於防止內部產生氣泡和減少膠接處的強度損失。

3. 排氣

排氣是設計液態矽(guī)膠模具的重點。當液態(tài)矽膠原料倒入到模具內時,殘留在模腔(qiāng)內的空氣在模具閉合時被壓縮,會(huì)隨充模過程經過通氣槽溝被排出。如果不能把空氣給除(chú)去,就會停留在膠料內(這樣往往會造成製品部分露出白邊)。通氣槽溝一般寬度為lmm-3mm,深度為0.004mm-0.005mm。

最好的排氣效果就是在模具內進行抽(chōu)真(zhēn)空。原理是通過在分型線上設計一個墊圈(quān),並用真空泵迅速將所有的模腔(qiāng)抽成真空來完成的。一旦真空達(dá)到額定的程度,模具即完全閉合,開始注(zhù)壓。

有些注射模(mó)壓設備容許在可變化的閉合力下操作,這使加(jiā)工者可以在低壓下(xià)閉(bì)合模具,直到模腔的90%-95%被液態矽膠充滿(空氣更容易排出(chū)),然後切換成較高的閉合力,以免膠料因(yīn)膨脹而發(fā)生漏膠。

4.注射點

液態矽膠模壓時采用的是冷流道係統。可最大(dà)限度(dù)地發揮這種膠料的優點,並(bìng)可將生產效率提升(shēng)至最高限度。以這麽一(yī)種方式來加工製品,就不必去(qù)掉注膠道,從而避免增(zēng)加作業的勞動強度,有時還可避免材料的大量浪費。在許多情況下,無注膠道結構還(hái)可縮(suō)短操作時間。

膠料注射(shè)嘴由針(zhēn)形閥來作正向(xiàng)流控製,目前許多(duō)製造廠商可將帶氣控開關的注(zhù)射嘴作為標準設備提供,並能將其設(shè)置在模具內的各個部位。有些模具製造商專門研製出了一種開放式(shì)冷流道係統,其體積(jī)非常之小,以致(zhì)要在極其有限的模具空間內設置多個注射點(進而(ér)充滿了整個模腔)。這項技術在無(wú)需使膠注口分離的情(qíng)況下,使(shǐ)大量生產優質矽橡膠製品成為可能。

如果采用(yòng)冷流道係統,那麽重要的是在熱的模腔和冷的流道之間形成有效的溫度間隔。若(ruò)流道太熱,膠料可能在注射前便開始硫(liú)化。但是若冷卻得太急,它就會從模具的澆口區吸(xī)收太多的熱,導致不能完全(quán)硫化(huà)。

對於用常規的注(zhù)澆(jiāo)道(如潛入(rù)式(shì)澆道和錐形澆道)注(zhù)射的(de)製品,適宜采用小直徑注膠口加料(加料口直徑通常為0.2mm-0.5mm)來澆注。低粘度的LSR膠料如同(tóng)熱塑性膠料一樣,平衡流道係統顯得十分重要,隻有這樣(yàng),所有的模腔才會被膠料均勻地(dì)注滿。利用設計流道係統的模擬軟件,可(kě)以大大(dà)簡化模具的研製過程,並通過充模試驗證明其有效性。

5. 脫模

經過硫(liú)化的(de)液態矽膠(jiāo)容(róng)易粘附在金屬的表麵,會因為製品(pǐn)的柔韌性讓脫模(mó)變的困難。而液(yè)態矽膠所具(jù)備的高溫撕裂強度能(néng)使之在一般條件下脫模,就算(suàn)是較大的製品也不會(huì)被損傷。給大家介紹幾種最常見的脫模技術:

1. 脫模板脫模

2. 脫模銷脫模

3. 氣力脫模

4. 輥筒刮(guā)模

5. 導出板脫模

6. 自動禦模

使用脫模係統(tǒng)時,一定要保持在高精度範(fàn)圍內進行操作。避免因為頂推銷與導銷套(tào)之間的空隙太(tài)大,或部(bù)件因長時間磨損而間隙變大,導致漏膠現象發生。之所以倒錐形或蘑菇(gū)形(xíng)頂推銷的效果較好,是因為它允許(xǔ)采用較(jiào)大的接(jiē)觸壓力,有利於改進密封性育旨。2. 脫模銷脫模

3. 氣力脫模

4. 輥筒刮(guā)模

5. 導出板脫模

6. 自動禦模

液態矽膠模具的這些設計重點必須要了解,看完了本文(wén)大家(jiā)是不是了解了呢?歡(huān)迎大家留言與我們交流。網址:www.hongqtec.com。

上一篇:矽膠產品對人體(tǐ)有害嗎?

- 返回首頁

- |

- 宏圖矽膠(jiāo)

- |

- 矽膠產品(pǐn)

- |

- 矽膠資訊

- 矽膠案例

- |

- 合作夥伴

- |

- 聯(lián)係宏(hóng)圖

- |

- 宏圖時(shí)刻

公司地址:廣東省 深圳市 龍崗區 龍城大(dà)道3020

座機:0755-28342471 郵箱:279840520@qq.com

深圳市宏(hóng)圖(tú)矽膠(jiāo)科(kē)技有限公司 版權(quán)所有 ICP:粵ICP備17099390號

模具矽膠生產廠家:深圳液體矽膠生產基地