推薦產(chǎn)品Recommended

當前位置:主(zhǔ)頁 > 矽膠資訊 > 技術問答 > 技術問答

工業級模具矽膠開模拆邊困難(nán)怎麽辦?

時間:2023-03-31來源:宏圖瀏覽次數:

在用工業級模具矽膠開模後,拆(chāi)邊是很重要的一道工序,也就是將矽膠產品的邊緣修剪幹淨,但(dàn)是因為(wéi)加工工(gōng)藝(yì)或者(zhě)矽膠原材(cái)料料(liào)本身原因,造成拆邊困難,弄不(bú)好會破裂或(huò)殘留毛邊的情況,下麵宏圖(tú)具體分析導致拆(chāi)邊(biān)難的幾個(gè)原因。

一、矽膠原材料料的質量問題:有時候矽膠製品廠為減低生產的成本會采用一些較為廉(lián)價的膠料用於生產,而廉價的膠料普遍的一個(gè)問題就是撕裂強度不足,韌性差。

二、硫化溫度過高或硫化時間過長:矽膠製品成型時一旦溫度過高,便會導致(zhì)產品成型後麻木或變脆,不管是麻木還是變脆,對(duì)後續的拆邊都有很大程度影響。而(ér)硫化時間過長也是導致產(chǎn)品變脆的主要原(yuán)因之一。

三、硫化溫度過低或(huò)硫化時間過短硫化溫度過低(dī)或硫化時間過短也會對拆邊有一定影響。矽橡膠產品在未完全硫化時柔韌度不夠(gòu),因此在拆邊時會把矽膠模具扯壞(huài)。

四(sì)、模具原因模具自拆(chāi)設計不合理(lǐ)或製作質量不過關或模具使(shǐ)用時間過長被磨損導致難拆邊,模具設計師(shī)在設計模(mó)具時分模不(bú)合理,製作模(mó)具時自拆口不鋒利都會導致(zhì)產品成型後難拆邊。

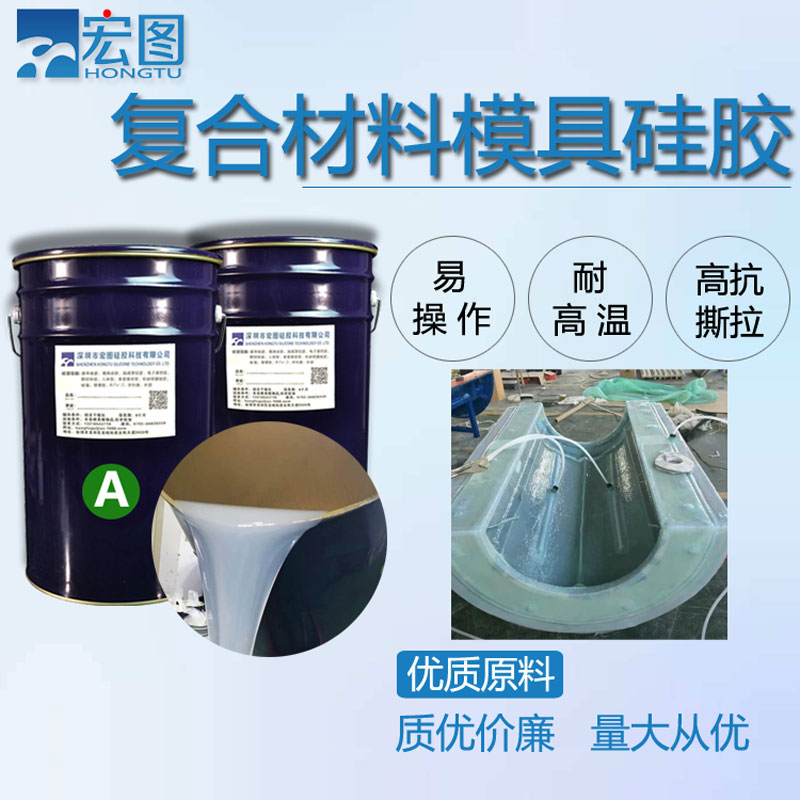

以上就是模具矽膠拆邊難(nán)的一些原因,如果你遇上以上問題不知道(dào)如何解決,可聯(lián)係我們宏圖矽膠,我們再給你提供優質模具矽膠(jiāo)原料的同時,還可為你解決產品翻模過程中出現的問題。

下一篇(piān):加成型模具矽膠的優點跟(gēn)極限你知道嗎?

公司地址:廣東省 深圳市 龍崗(gǎng)區 龍城大道3020

座機:0755-84826339 郵箱:1021011631@qq.com

深圳(zhèn)市(shì)宏圖矽膠科技有限公司 版權所有(yǒu) ICP:粵ICP備17099390號

模具矽膠生(shēng)產廠家:深圳液體矽膠(jiāo)生產基地