矽膠資(zī)訊News Center

推薦產品(pǐn)Recommended

當前位置:主頁 > 矽(guī)膠資訊(xùn) > 技術問答 > 技術問答

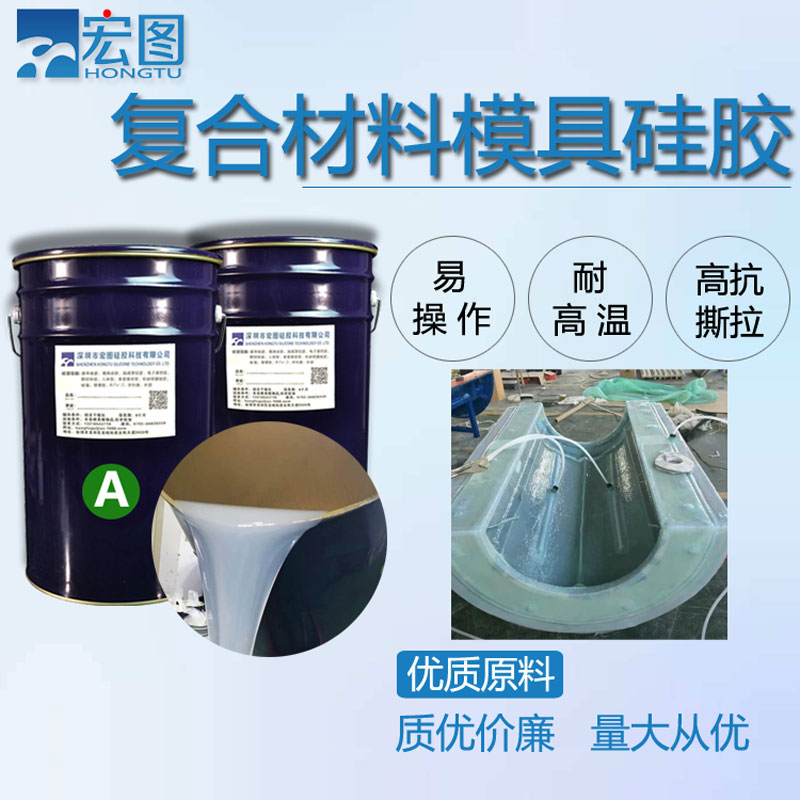

影響模具矽膠(jiāo)硫化過程的主要因素

時間:2023-05-19來源(yuán):宏圖瀏覽次數:

模(mó)具(jù)矽膠硫化溫度是硫化三(sān)大要素之一, 是液體矽膠(jiāo)進(jìn)行硫化反應(yīng) (交聯反(fǎn)應) 的基(jī)本條件, 直接影響矽(guī)膠硫化速度和製品的質量。與所(suǒ)有(yǒu)化學反應一樣, 硫化反應隨著溫度升(shēng)高而加快, 易於生(shēng)成(chéng)較(jiào)多的低硫(liú)交聯鍵;硫化溫度低,則速度慢,生成效率低,生成較(jiào)多的(de)多(duō)硫交聯(lián)鍵。硫(liú)化溫(wēn)度並且大體適用範特霍夫(fū)定(dìng)律, 即溫度每上升 8~10 ℃(約(yuē)相當於一個(gè)表壓的蒸汽壓力) ,其反應速(sù)度約增加一倍(bèi);或者說(shuō),反(fǎn)應時間約減少一半。影響模具矽膠硫化(huà)還有什麽影(yǐng)響因素呢 ?

硫化劑用(yòng)量。其用量越大,硫化速度越快,可以(yǐ)達到的硫化程(chéng)度(dù)也越高。硫化劑在矽橡膠中的溶解度是有(yǒu)限的,過量的硫化劑會由(yóu)膠料表麵析出,俗稱“噴硫(liú)”。為了減少(shǎo)噴硫(liú)現象(xiàng),同時(shí)要達到硫化效果,需嚴格(gé)控製硫化劑的用量。

硫化(huà)溫(wēn)度。若(ruò)溫度高(gāo)10℃,硫(liú)化時間約縮短(duǎn)一半。由於橡膠是不良導熱體,製(zhì)品的硫(liú)化進程由於其(qí)各部位溫度的差異而不(bú)同(tóng)。為了保證比較均勻的硫化程(chéng)度,厚橡膠製品一般采用逐步升溫、低溫(wēn)長時間硫化。

硫化時間。這是硫化工藝的重要(yào)環(huán)節。時間過短,硫化程度不足(亦稱欠硫)。時間過長,硫化程度過高(俗稱過硫)。隻有適宜的硫化程度(俗稱正硫化),才能保證最佳的綜合性能。

公司地址(zhǐ):廣東省 深圳市 龍崗區 龍(lóng)城大道3020

座機:0755-84826339 郵箱:1021011631@qq.com

深圳市宏圖矽膠科技有限(xiàn)公司 版權所有 ICP:粵ICP備17099390號

模具矽(guī)膠(jiāo)生產廠家:深圳液體矽膠生產基地