矽膠資訊News Center

推薦產品Recommended

當前位置:主(zhǔ)頁 > 矽膠資訊 > 技術問答 > 技術問答

模(mó)具矽膠常遇(yù)到的問(wèn)題(tí)解決辦法都在這裏

時(shí)間:2018-06-08來源:宏圖瀏覽次數:

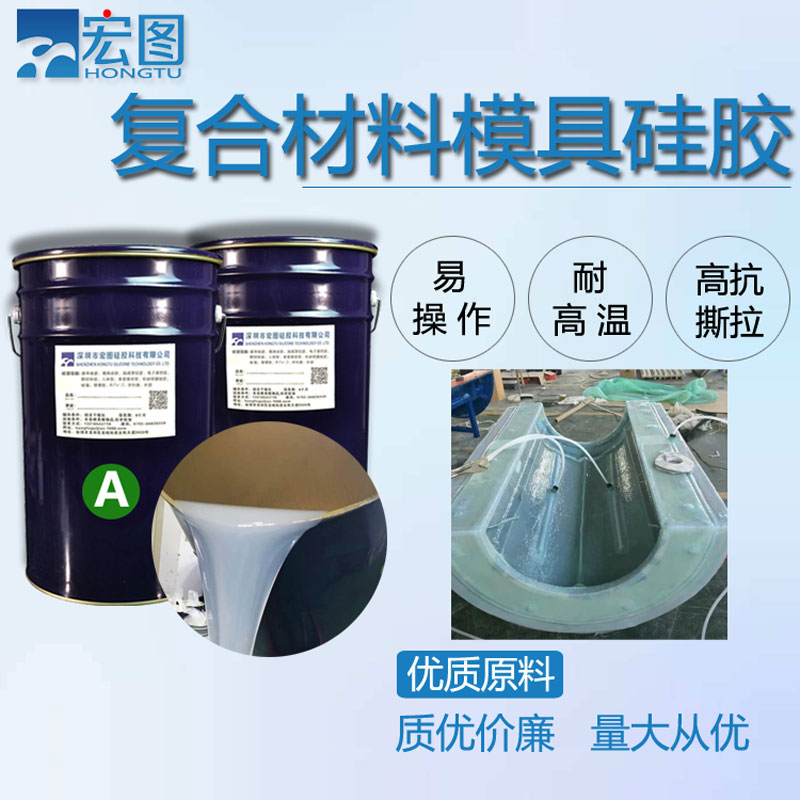

在模具矽膠的(de)操(cāo)作(zuò)過程中,相信大家也都遇到了不同的問題,下麵宏圖矽(guī)膠就和大家(jiā)介紹一下模具矽膠在操作過程中所遇到的問題及(jí)解(jiě)決(jué)辦法!

一:模具矽膠部分固化(huà)部分或不固化

在用液體矽膠製作(zuò)矽膠模具的時候,有(yǒu)時我們等(děng)了48小時後發現模具矽膠還是沒有固化,或(huò)者隻有部分固化部分不(bú)固化的現象,那不固化是什麽原因造成的(de)呢?

原因1:太多的固化劑(jì)或者太少的固化劑(jì)都會影響(xiǎng)到矽膠的固化;

解(jiě)決方法:按照規定的固化劑比例添加,並且(qiě)要看清楚說明書是體積比例還是重量比(bǐ)例。

原因2:不同型號的固化劑不能混(hún)用(yòng),加成型模具(jù)膠(jiāo)接觸到了縮合型矽膠中(zhōng)的錫成份也會不反應;

解決方法:用相應型號的固化劑。操作工具也分類,不混用。如果是操作(zuò)加成型矽膠,千(qiān)萬不要接觸到縮合型產品。

原因3:矽膠和固化劑攪拌不均(jun1)勻;

解決方法:矽膠和固化劑操作時要充分攪拌均(jun1)勻,注意容(róng)器底部上的。

原因4:不完全固化(沒幹透)隻發(fā)生在母模接觸麵上,其他(tā)部位固化(huà)完好;

解決方法:決在母模的表麵打(dǎ)一層隔離膜,防止母模中的不利於矽膠固化的成分於模具矽膠接觸。

原因5:溫度太低也能造成不固化(huà),操作溫度低於(yú)0度時矽膠與固化劑不(bú)會發生反應;

解決辦法:當溫(wēn)度在20-30攝氏度是最理想的模具矽膠固化溫度。

二:模具矽膠出現拉力差的現象是什麽原因?

模具矽膠具有耐(nài)高溫,拉力好,翻模次數多,反複使用次數高等特點而備受矽(guī)膠製品(pǐn)廠(chǎng)的喜愛(ài)!然而有(yǒu)的廠家在製(zhì)作模具矽膠中為(wéi)了使矽膠更容(róng)易操作,在(zài)矽膠中添加了大量矽油!大家都知道,矽(guī)油可以破壞矽膠的分子(zǐ)量,矽膠粘度降低,使得矽膠變得更加柔(róu)軟(ruǎn),操作更(gèng)加容易,最(zuì)終(zhōng)導致矽膠模具在生產中出現拉力差!翻模次數少!

模具矽(guī)膠翻模次數少(shǎo)有哪些影響因素呢?其實第一點我們在上麵已經講過了,由於矽油添加過多的因素,第二點由於使用硬度小的(de)矽膠模具做搭建產品用,因(yīn)為(wéi)矽膠太軟(ruǎn),導致性能不強不充分,最(zuì)終導致拉力和撕裂強度降低,生產出來的模具容易變(biàn)形,至翻(fān)模次數降低!還有一些花紋比較複雜的小件產品,由於矽膠過硬(yìng)時間過(guò)長會很脆!容易折斷,用硬(yìng)度大(dà)的(de)矽(guī)膠模具開模同樣也會(huì)降低模具矽膠的翻模次數!至於解決模具矽膠翻模次數少的問題我們隻需要圍繞使用合適硬度的矽膠製作模具觀(guān)念即可!

三:矽膠增稠的解決方(fāng)法?

一般來說液體矽膠放個半年一年的還好,如果超過了一年矽膠的粘度會隨(suí)著時間的增加而變稠,過期了的液體(tǐ)矽膠會凝固成一團,幾乎沒有流動性,這(zhè)會讓我們非常犯難。過期了的液體(tǐ)矽膠流動性會非常差幾乎結成一團(tuán),會造成(chéng)AB膠攪拌困難和灌(guàn)膠時會出現(xiàn)不流平的現象,如果(guǒ)加大量矽(guī)油會(huì)造(zào)成矽膠固化後抗撕、韌性性能下降,那(nà)該如何在不影響矽(guī)膠性能的情況下來增加液體矽膠的流動(dòng)性呢?

市麵上有種叫膨脹(zhàng)螺栓的東西,你(nǐ)可以根據你的矽膠的量去買根長度適合的,如下圖所示。買回(huí)來後我們(men)將膨脹螺栓的外套(tào)的前麵開(kāi)口用鉗子掰開成個(gè)十字狀,然後擰緊(jǐn)螺母(mǔ),擰緊,個簡易的攪拌頭(tóu)就做好了。接下來將這個攪(jiǎo)拌頭卡在電鑽上(shàng)開始瘋狂的攪拌,經過攪拌的矽膠再次恢複了流動性。剛攪拌(bàn)完的液體矽膠因為摩擦和分(fèn)子運動會有點發熱,並且有很多氣泡,這(zhè)時候馬上就用是(shì)不明智的,一來容易起泡,二來因(yīn)為本身有熱量會加快反應速度,還是容易起泡,放一陣吧(ba),放涼了再用.

四:模具矽(guī)膠為什麽會出現翻模次數少?

① 在製作模具過程中添加了太多的矽油(yóu),矽油破壞了矽膠的分子量,所以模具會出現翻模次數少不耐用等現象。

② 如果說做小件產品花紋比較複(fù)雜的產品,用(yòng)硬度大的矽膠來開模,就會出現翻模(mó)次數少的現象,因為矽(guī)膠過硬的時(shí)間會很脆,容易折斷。相(xiàng)反,如果做(zuò)大件產品而用硬度小的矽膠來做模(mó)具,那結果同樣會是不如人意的。因為矽膠太軟,它的拉力和撕裂強度會降(jiàng)低,做出來的(de)模具會變形,所以(yǐ)翻模次數就會降低。模具膠本身質量都很好,矽膠沒有好壞(huài)之分(fèn),隻有適合與不適合。我(wǒ)們(men)要采用適合產(chǎn)品硬度大小的矽膠來製作模(mó)具就不會出現(xiàn)這種狀況(kuàng)了。

五:為什麽模具膠會出現燒模的現象?

因為不飽和樹脂和樹脂產(chǎn)品加了過氧化物的固化劑以後,遇樹脂(zhī)反應會產生大量的熱量,一般樹脂(zhī)固化(huà)時間為(wéi)3分鍾,所以3分鍾後(hòu)要盡快脫模,才能夠防止矽膠模具不(bú)會產(chǎn)生燒模的現(xiàn)象。

六:為什麽模具膠會出現(xiàn)表(biǎo)幹裏不幹的現象?

縮合型模(mó)具矽膠,它是靠吸收空氣中的水份而固化的,矽膠在製做的過程當中,把水份蒸幹了,而沒有調入適量的水份,就會出現此現象。

解決方(fāng)案:這個現象不屬於產品質量問題,而是因為(wéi)沒有控製水份,提升矽膠的儲存期(qī),保質期長久才會出現些現象,隻要在使用矽膠的(de)時候,適量添加0.05%水份,攪拌均勻就可以解決些狀況了。

七:模(mó)具矽膠出現不固化怎麽解決?

製作矽膠模具時,由於某些原因會(huì)造成模具矽(guī)膠(jiāo)24小時還(hái)未固化的現(xiàn)象,今天(tiān)我們就分析下如(rú)何通(tōng)過控製矽膠與固化(huà)劑(jì)的比例來避免不固(gù)化(huà)的現象。

模具矽膠固化會受溫度的影響,溫度高固化速(sù)度(dù)會(huì)快,相反,溫度低固化速度就會慢(màn)點,那麽在即將進入冬季天氣時製作矽(guī)膠模具時就要適當改(gǎi)麵矽膠與固化劑的配比來保證矽膠的正常固化。

固化劑添加量越大矽膠(jiāo)的反應速度越快,固化劑與矽膠的(de)比(bǐ)例最少不低於1%。如果固化劑添加量太少了很久都不會固(gù)化。固化劑添加不超過5%一般對矽膠硬度,拉力,撕裂強度不會有多大影響(xiǎng)。

①固化劑加量1%,2.5小時膠體還在流動,6—8小時可以脫模;

②固化劑加量2%,50分鍾至1小(xiǎo)時膠休還會流動,2—3小時可以脫模;

③固化劑加量3%,28—30分鍾膠體還在流動,1.5—2小(xiǎo)時可以脫模。

在模具矽膠操作過(guò)程中有什(shí)麽(me)不懂的(de)可以谘詢宏(hóng)圖矽膠,免費為大家解決矽膠各種疑難雜症!技術電話:13316545630

公司地址(zhǐ):廣東省 深(shēn)圳市 龍崗區 龍城大道3020

座機:0755-84826339 郵箱(xiāng):1021011631@qq.com

深圳市宏圖矽膠科技(jì)有限公司 版權所有 ICP:粵ICP備17099390號

模具矽膠生產廠家:深(shēn)圳液體矽膠生(shēng)產基(jī)地