矽膠(jiāo)資訊News Center

當前位置:主頁 > 矽膠資訊 > 行業新聞 > 行業新聞(wén)

灌封膠屬於什麽材(cái)料?

時間:2019-11-12來(lái)源:宏圖瀏覽次(cì)數:

灌封(fēng)膠屬於什麽材料?灌(guàn)封簡單說就是把構成電子元器件的(de)各(gè)部分按要求進行合理的布置、組裝、鍵合、連接與環境隔離和保護等操(cāo)作工藝。它的作用是強化電子器(qì)件的整體性,提(tí)高對外來衝擊、震動(dòng)的抵抗力;提(tí)高(gāo)內部元件、線路間的絕緣(yuán);有(yǒu)利於器件小型化、輕量化;避免元件、線路直接暴露,改善器件的防水、防潮性能。

灌封膠材料品種很多,常用的主要有三大類:環氧樹脂,有機矽和聚氨酯。環氧樹脂灌封膠(jiāo)材料的特點是收縮率小、無副產物、優良的電絕緣性能,但由於分子(zǐ)結構本(běn)身的限製,耐熱性不高,一般隻用於常溫條(tiáo)件下電子元器件的灌封,其使用環境對機械力學性(xìng)能沒有特殊的要求。聚氨酷灌封材料常用於汽車幹式點(diǎn)火線圈和摩托車無觸點點火裝置的封裝,這就要求封裝後點火線圈的(de)環境(jìng)適應能力(lì)強、抗震性能和耐冷(lěng)熱循環性能要好。但聚氨酷(kù)在應用中存在著難以解決的問題,例如:灌封膠表麵過軟、易起泡(pào);固化不充分(fèn)且高溫固化時易發(fā)脆;灌封膠表麵出現花紋現象,對環境的汙染大等(děng)。由於這些缺陷的存在,聚氨酷灌(guàn)封材料(liào)也僅用於普通電器元(yuán)件的灌封。在條件苛刻的工作環境中聚氨酷(kù)灌封料(liào)往往難以滿足要求(qiú)。

在航空、航天、船舶等高技術領域裏工作(zuò)環境條件更加苛刻(kè),灌封元件必(bì)須能在-55~180℃的溫度範圍內工作,灌封工件固化後需經過機械加(jiā)工,在加工過程中不應出現形變、回粘(zhān)等現象(xiàng),且還必須在高速旋轉的狀態下工作,所以對灌封材料各方麵的性能要求都很高。

基於以上實際(jì)情況,工作環境對灌封材(cái)料提出以下性能方麵的要求:

(1) 電性能(néng):要求(qiú)絕緣強度和絕緣電(diàn)阻高,介質損耗和(hé)介質常數要小,電參數隨(suí)溫度和頻率的變化要小;

(2) 物理機械性能(néng):擴張強度要大,衝擊強度和熱學性能要高,線膨脹係數和收縮率要小;

(3) 工藝性能:和其它兩類樹脂(zhī)一樣要求粘(zhān)度小,適用(yòng)期長,固化溫度盡可能低,灌封材料最好無毒或(huò)低毒。

國內目前很少有滿足這(zhè)些苛(kē)刻工作條件的(de)環氧(yǎng)樹脂和聚氨酯類的灌封材料(liào)。有機矽灌封材料因其特殊(shū)的矽氧鍵主鏈結構(gòu)而具有耐高低溫、機械力學、耐候、耐久和耐寒等一係列優良性能,在高技術領域具有顯(xiǎn)著的研究潛力和極大的(de)發(fā)展應用前景。

從交聯機理的角度把有機矽灌封材料分為縮合型與加成型兩種。

縮合型有(yǒu)機矽灌封料係以端輕基聚二(èr)有機基矽氧烷為基礎聚合物(wù),多官能矽烷或矽氧烷為交聯劑,在催化劑作用下,室溫下遇濕氣或混勻即可(kě)發生縮(suō)合反應(yīng),形成網絡狀彈性體。固化過程中有水、二氧化碳、甲醇和乙醇等小分子化合物放出。根據產(chǎn)品包裝方式,縮合型有機矽灌封體係又可分為單包裝及雙包裝兩種。單包裝(zhuāng)係(xì)將基礎聚合物、填料、交聯劑及硫化劑等在幹燥條件下混成均有的膠料,並將其分(fèn)裝、密封、保存。使用時,擠出(chū)膠料,接(jiē)觸大氣濕氣即可發生縮合反應交聯成彈性體(tǐ);雙包裝係將有關組分根據它們的(de)化(huà)學性質,分成兩個包裝(zhuāng)密封存放。使用時按一定比例(lì)混(hún)合,即可發(fā)生縮(suō)合反應交聯成彈性體。

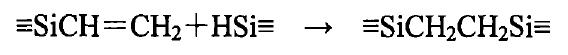

加成型有機矽灌封料是司貝爾氫矽(guī)化反應在(zài)矽(guī)橡膠硫化中的一(yī)個重要發展與應用。其原理是由含乙烯基的矽氧烷與含Si-H鍵矽氧烷,在第八(bā)族過渡金屬化合物(如Pt)催化下進行氫矽化加成反應,形成新的Si-C鍵,使線型矽氧烷交聯(lián)成為(wéi)網絡(luò)結構。其反應方程式示意如下: