矽膠資訊News Center

當前位置:主頁 > 矽膠資訊 > 行業新(xīn)聞 > 行業新聞

矽膠模具製造工(gōng)藝

時間:2019-11-18來源:宏圖(tú)瀏覽次數:

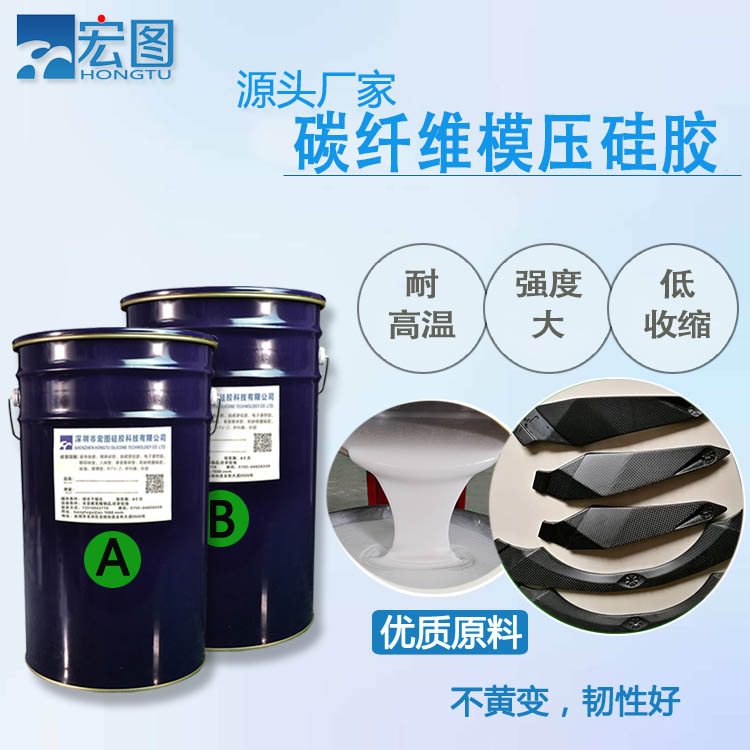

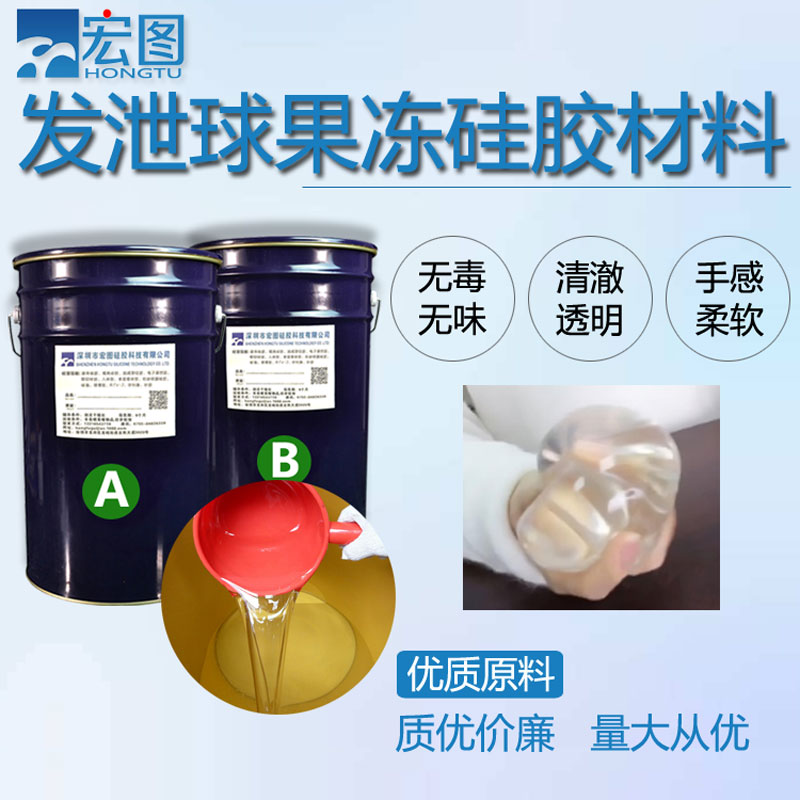

矽膠模具製造工藝,簡單來講就是用矽(guī)膠製作模具的方法。一般用於(yú)製作矽膠(jiāo)模具(jù)的原料分(fèn)加成型(xíng)模具矽膠和縮合型模具(jù)矽膠兩種類型,前者屬於環保型,一般用於環保類產品較多;後者屬於工業級(jí),產品對環保(bǎo)沒有太大要(yào)求的使用(yòng)居多。

下麵我們以手板(bǎn)模型舉例向大家簡單說說矽膠模具製作(zuò)的六大基本要求:

模型的表麵處理

這一步驟主要是為了提高手板原型的表麵光滑程度和抗濕與抗熱性等(děng),模(mó)型表麵足夠光滑能(néng)保證製(zhì)作的矽膠模具的表麵粗糙(cāo)度,確保翻(fān)製的產(chǎn)品具有較高的(de)表麵質量和方便(biàn)從矽膠模具中取出。之所(suǒ)以要對模型的表麵(miàn)處理(和防滲(shèn)與強(qiáng)化處理(lǐ)),是因為利用RP快速原型法製作的原型在其疊層斷麵(miàn)之間一般(bān)存在台階紋或縫隙(xì)。

製作型框和固定(dìng)手(shǒu)板原型

依據手(shǒu)板原型的幾何尺寸和矽膠模具使(shǐ)用要求設計澆注型(xíng)框的形狀和尺寸,型框的尺寸應適中(zhōng)。在固(gù)定手板原型之前,需確定分型麵和澆口的位置,分型麵和澆口位置的確定是十分重要的,它直接影響著澆注手板模型能否順利脫模和手板模型澆注質量的好壞。當分型麵和澆口選定並處(chù)理完畢後,便將手板原型固定於型框中。

矽膠計量、混合與(yǔ)真空脫泡

矽膠用量應根據所製(zhì)作的型框尺寸和矽(guī)膠的密度準確計(jì)量。將計量好的矽膠添入適當比例的硬化劑(jì)(一般縮合型模具矽膠100:2~3,加成型模具矽膠1:1),攪拌均勻後進行真空脫泡。脫泡時(shí)間應(yīng)根據達到的真空度來掌握(抽真空到-0.1Mpa即可)。

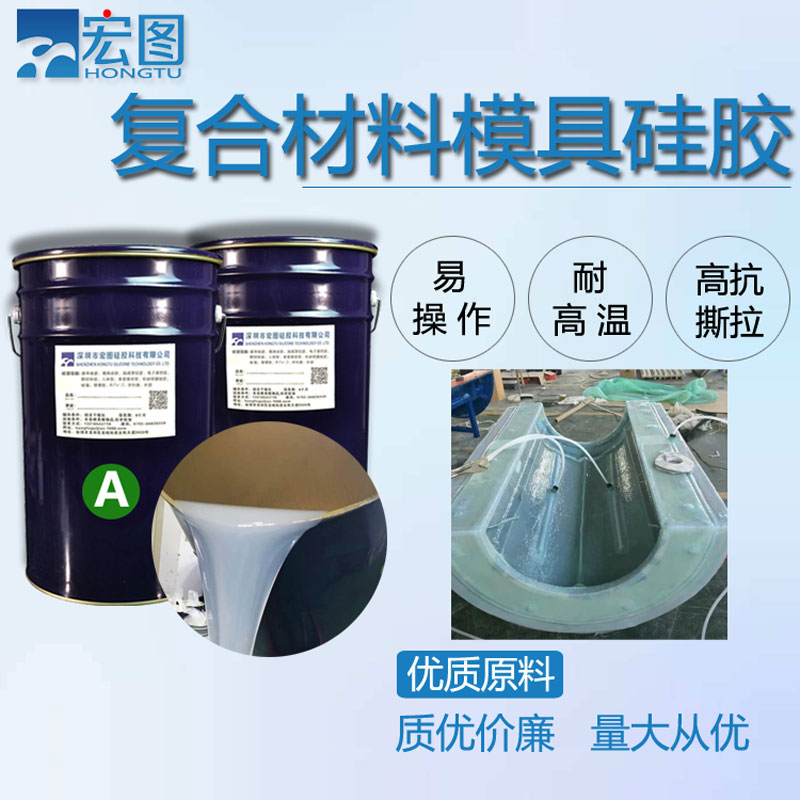

矽膠灌注及(jí)固化

把(bǎ)抽完真空的矽膠灌注(zhù)到已固(gù)定好(hǎo)原型的模(mó)框中。在(zài)灌注過程(chéng)中,應掌握一定的技巧。矽膠(jiāo)灌注後(hòu),為(wéi)確保型腔充填完(wán)好,再次進行(háng)真空脫泡。脫泡的目的是抽出灌注過程中混入矽膠中的氣體和封閉於原型空腔中的氣體,此次脫泡的(de)時間應比澆注前的脫泡時間(jiān)適當加長,具體時間應根據(jù)所選用的模具矽膠的可操作時間(jiān)和手板原型大小而定。脫泡後(hòu),矽膠模可室溫固化或加(jiā)溫固化。加溫固化可縮短固(gù)化時間。

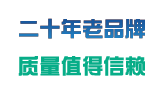

拆模並取出手板原型

待(dài)矽膠模具完全固化(huà)後,即可將型框拆(chāi)除(chú)並去掉澆道棒等。參(cān)照原型分(fèn)型麵的標記用刀剖開模,將手板原型取出(chū),並對矽膠(jiāo)模具的型腔進行必要清理(lǐ),矽膠模具(jù)放(fàng)置24小時後可投入使用,進行樹脂或塑料產品(pǐn)的製造。