當前(qián)位置:主頁 > 矽膠資訊 > 行業新聞 > 行業新聞

液(yè)體(tǐ)矽橡膠能注射成型嗎

時間:2020-06-10來源:宏圖瀏覽次數:

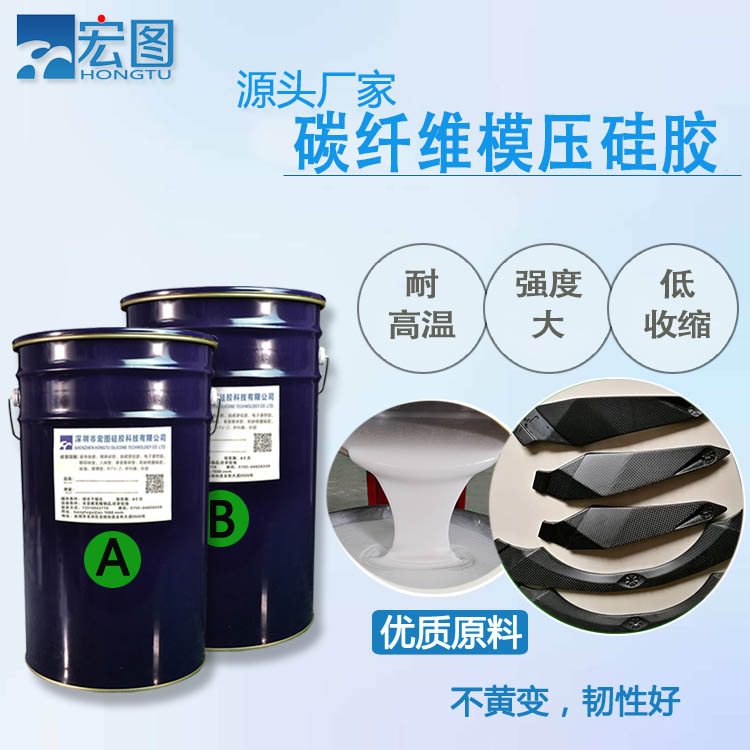

答案當然是(shì)能,液體矽橡膠注射成(chéng)型(xíng)還有特(tè)多的優點,主要源於液體(tǐ)矽橡膠本身的特性(xìng)。掌握與應用(yòng)液體矽橡膠注射成型技(jì)術不僅可生(shēng)產出高(gāo)質量(liàng)產(chǎn)品,還可節省能源、減少浪(làng)費,因此開(kāi)發液體矽橡膠注(zhù)射成型技術具有(yǒu)十分重要意義。下麵宏圖小編帶你更詳細的了解一下液(yè)體矽橡膠的注射(shè)過程(chéng)、注射條(tiáo)件、注射優點。

液體矽橡膠注射成型過程如下:通過(guò)計量裝(zhuāng)置將A、B 兩種液體矽橡膠原(yuán)料經精確計量後輸送到(dào)混合裝置中;兩組分在混合器中充分混合後再輸(shū)送到注射成型機中;通過成型機注射或(huò)噴射到已預熱的多模具中並均(jun1)勻(yún)分配到各個模腔中;在熱模腔中矽橡膠材料被(bèi)加熱並快速硫化成型製品;硫化成型後自動開模出模;然後合模並進入下一個成型周期(qī)。整個成型周期幾十秒時間到幾分鍾,根據製品大小不同(tóng)成型周期也不同。

注射條件需要(yào)在150℃時(shí),注射壓力從40kg/cm2到150 kg/cm2的範(fàn)圍時可以取得較好的效果。在不同(tóng)情況下,壓力不同也對製品有影響(xiǎng)。較小的注(zhù)射壓力會使注模欠(qiàn)注,缺少較料,製品不完整;當注射(shè)壓力過高時,注射成型矽膠過程太快,因排氣不暢而使製品產生氣泡,影響產品外(wài)觀。根據實驗(yàn)實踐,一般注(zhù)射(shè)壓力在30~60 kg/cm2時,注射過程良好,液體矽橡膠在模腔內分(fèn)布均勻,排氣順暢(chàng),製品成品率高。

另外,注射時,注膠方式也對製品外觀有較大影響。如果膠料一次性全部注入,可能產(chǎn)生溢邊(biān),並影響到排氣,製品產生氣(qì)泡,嚴重的造成脫模困難。為(wéi)避免一(yī)次注射造成(chéng)的不良後果,可(kě)采用二段(duàn)注射的方式,第(dì)一次將大部分膠注射進(jìn)入,第二次將剩餘膠注入,這樣可以達到順暢排氣的目的(de),成品率大大提高。一般兩次注射就(jiù)可達到要求,有時也可(kě)以采(cǎi)用三次(cì)注射(shè)的方式。多次注射時,注射(shè)壓力也要不同,一般第二次(cì)注射壓力要(yào)低些。

公(gōng)司地址:廣東省 深圳市(shì) 龍崗區 龍城大道3020

座機:0755-28342471 郵(yóu)箱:279840520@qq.com

深圳市宏圖矽膠科技有限公司 版權所有 ICP:粵ICP備17099390號

模具矽膠生產廠家:深圳液體矽膠生產基地