矽膠資訊News Center

當前位置:主頁(yè) > 矽膠資訊 > 行業新聞 > 行業(yè)新聞

模壓模具矽膠製品在使用的過程中會出現的問題

時間:2023-06-13來源:宏圖瀏覽次數:

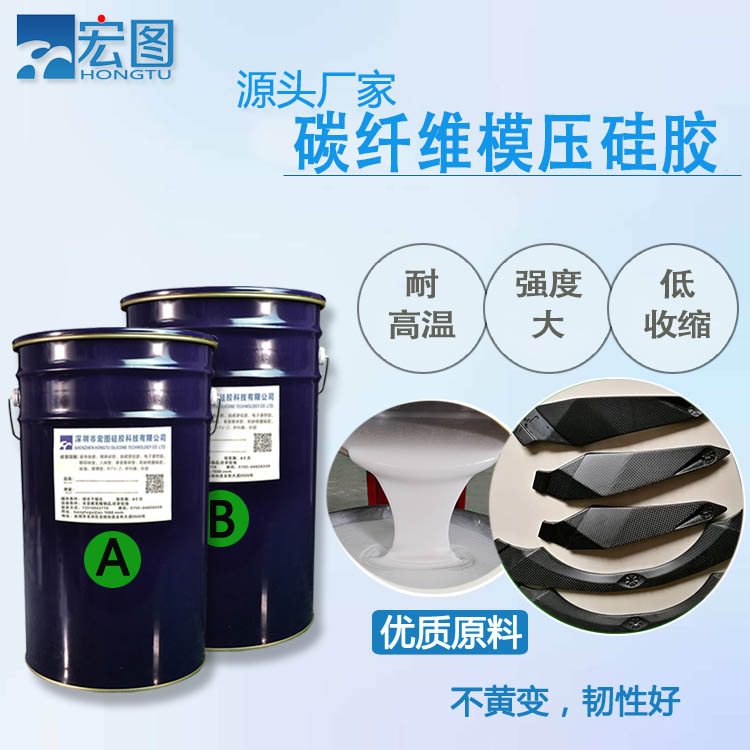

模壓模具矽膠製品(pǐn)是將原料(liào)經過(guò)混練機均勻攪拌成混煉膠(jiāo),將模(mó)具再移入硫化成型機內,然後閉模加壓,使其成型並固(gù)化或(huò)硫化,再經脫模獲(huò)得矽膠製品,不過由於工藝本身的一些缺陷,經常會發生一些(xiē)問題(tí),這是值得我們(men)關注的(de)。都有哪些問題呢,下麵宏圖帶你了解一下:

1、起泡。

模壓(yā)料固化不完全,模溫過高,使物料中某(mǒu)種成分氣化(huà)或分解 ,提高模溫或延長保溫時間,降低模溫等。

2、缺料。

模具配合間隙過大或溢料孔太(tài)大,脫模(mó)劑(jì)用(yòng)量(liàng)太多,操作(zuò)太慢(màn)或太快 ,調整(zhěng)模具配合公差和溢料孔尺寸,調節適當的合模溫度和加壓時機。

3、燒焦。

坯料中夾入空氣(qì),經壓(yā)縮後升溫,使樹脂分解 ,采用有效的放氣操作,延長閉模時間,適當降低(dī)模溫。

4、翹曲。

固化不完全,出模工藝不當,材料收縮(suō)率太(tài)大 ,改善固化條件(jiàn),重新設計模具(jù),使頂出裝置合理。盡量在均勻冷卻後出模。使用收縮固定(dìng)器(整形器)。

5、粘模。

模具表(biǎo)麵(miàn)粗糙 ,調整模溫,一(yī)般適當(dāng)降低模溫,使用合適的脫模劑,提高模具表麵光潔度,應鍍鉻,模壓料未加內脫模劑或加入不當,模具表麵粗糙或新模未經研磨使(shǐ)用,壓製壓(yā)力過高 ,通過試驗加入適量的有效的內脫模劑,提高模具(jù)表(biǎo)麵光潔度,可用壓(yā)塑粉試模後再壓製玻璃鋼,適當(dāng)降低壓力。

以上就是製作模壓模具矽膠製品會(huì)出現的一些問題,購買我們宏圖模具矽膠(jiāo)原料,我們可(kě)協助你一起解決。

上一篇(piān):如何提高模具矽膠製品的硫化速度?

公(gōng)司地址(zhǐ):廣東省 深圳市 龍崗區(qū) 龍城大道(dào)3020

座機:0755-28342471 郵箱:279840520@qq.com

深圳市宏圖矽膠科技有限公司 版權所有 ICP:粵ICP備17099390號(hào)

模具矽膠生產廠家:深圳液體矽膠生產基地