當前位置:主頁 > 矽膠資訊 > 行(háng)業新聞 > 行業新聞

模具矽膠縮水(shuǐ)率大(dà)解決方案

時間:2023-09-21來源(yuán):宏圖瀏覽次數:

模具矽膠縮水率大的這個問題困擾(rǎo)著很多人,許多人都苦於尋找解(jiě)決方案但是沒(méi)有效果,造成這個結果的沒有找對(duì)原因進行具體問(wèn)題具體分析,找對了(le)原因我們才(cái)能(néng)對症(zhèng)下藥,更好的解決縮水率這個問(wèn)題。接(jiē)下來宏圖矽膠給你分析一下,為你尋找解(jiě)決(jué)方案。

導致模具矽膠縮水率大的原因分析:

1、任何材料都具有一定的收縮性,矽橡膠相對很多材料來說(shuō)縮水(shuǐ)率算很小的,縮合型(xíng)模具矽膠縮水率0.5-1%為正常,加成型模具矽膠在0.2%左右。

2、模具儲存方法不對。

3、產品尺寸越大,收縮越明(míng)顯。

4、做大件產品沒加玻纖布。

5、固化劑添加比例過大。

6、模具沒有完全固化,矽膠硬度沒穩定,急於脫模或提前生產,造成矽膠模(mó)具容易變形,產生收縮現象。

模具(jù)矽膠縮水率大解決方案:

1、需按比例放大(dà)原始(shǐ)模種。

2、當模具不使用時(shí)灌石(shí)膏水保存,等要生產(chǎn)的時候再把石膏產品取(qǔ)出來,再(zài)生產產(chǎn)品就不會有縮水。

3、減少固化劑添(tiān)加比例,例如:原來添(tiān)加5%,現減少到3%。

4、做大件產品模具要加玻纖布,可以讓模(mó)具不變形或變大。

5、模具必須在規定的時間最少6-8小時脫模,24小時後才能使用生產。

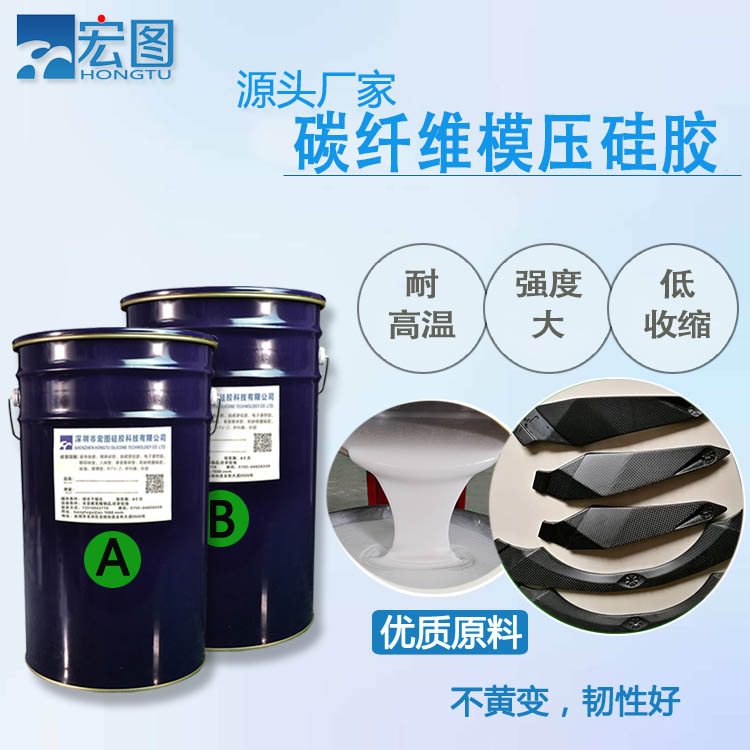

以上總結的模具矽膠縮水(shuǐ)率(lǜ)解決方案希望對你有所幫助,若還不能解決問題可以試使(shǐ)用我們宏(hóng)圖(tú)矽膠加成型環保矽膠,收縮率小(xiǎo)於(yú)千分之二,是製(zhì)作精(jīng)密模(mó)具及產品的首選。