矽膠資訊News Center

推薦產品(pǐn)Recommended

當前位置:主頁(yè) > 矽膠資訊 > 行業新(xīn)聞 > 行(háng)業新聞

模具矽膠原(yuán)料的色差問題:原因分析與解決方案

時間:2024-10-23來源:宏圖瀏覽次數:

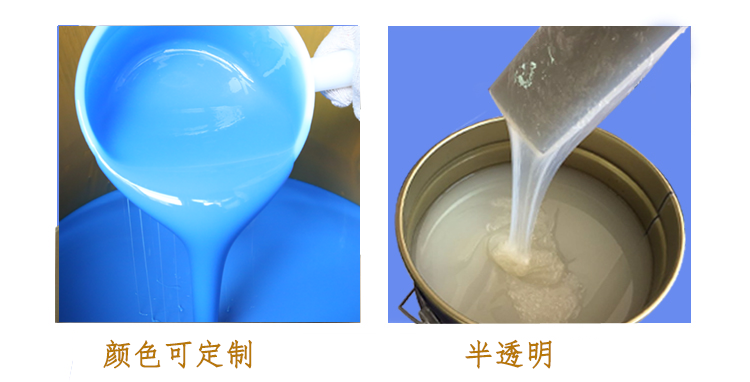

在模具矽(guī)膠製品的生產過(guò)程中,色差問題是一個常見的質量問題,它不僅影響產品的外觀美(měi)觀度,還可能(néng)對產品的性能和使用壽命產生不利影響。本文將(jiāng)從色差問題的原因和解決方案兩個方麵進行詳細探討。

一、色差問題的原因分析

1. 原材料質量不穩定

矽膠原(yuán)料的質量是影響(xiǎng)製品色差的重要因(yīn)素(sù)之一。如果(guǒ)原料(liào)本身顏色不純或含有(yǒu)雜質,那麽在生產過程中就難以保證製品顏色的均勻性。此外,不同批(pī)次的原(yuán)料之(zhī)間可能存在顏色差異,若未進行(háng)有效控製,也會導致製品出現色差。

2. 生產工藝控製不當

生產工藝的控製(zhì)對矽膠製(zhì)品的顏色穩(wěn)定性(xìng)至關(guān)重要。在煉膠過程中,如果混煉時間不夠或溫(wēn)度(dù)控製不當,就可能導致色母在矽膠(jiāo)中分散不均勻,從而產生色差。同時(shí),硫化工藝也是影響顏色(sè)的關鍵步(bù)驟(zhòu),硫化溫度(dù)和時間設置不當都可(kě)能引起顏色(sè)變化。

3. 模具設計與使用問題

模具的設計和使用情況也會對矽膠製品(pǐn)的色差產生影(yǐng)響。如(rú)果模具表麵粗糙或(huò)存在缺陷,就可能導致製品在成型過程中出現顏(yán)色(sè)不均勻的現象。此外,模具的清潔和保養也是影響製品顏色的重要因素之一。

4. 環境因素

生產(chǎn)環境的(de)溫度和濕(shī)度(dù)等條件也會對矽膠製品的顏色產生影響。如果生產環境不穩定或未得到有效控製,就可能(néng)導致(zhì)製品在生產過程中出現顏色變化。

二、色差問題(tí)的解決(jué)方案

1. 控製原材料(liào)質量

選擇質量穩定、顏色純正(zhèng)的矽膠原料是預防色差問題的首要步(bù)驟。在(zài)采購原料時,應對供應商進行嚴格篩選和評估,確保原料質量符合生產要求。同時(shí),對於不同批次的原料應進行顏色比對和測試,確保顏色一(yī)致性。

2. 優化生產工藝(yì)

針對生產工藝中的關鍵環節進行優化和改(gǎi)進是減少色差問題的有效措施。在煉膠過程中,應適當延長混煉時間並確保溫度控製準確,以保證色母在矽(guī)膠(jiāo)中分散均勻。在硫化工藝中(zhōng),應根(gēn)據不同色母的(de)耐溫性能合理設置硫化溫度和(hé)時間(jiān),避免(miǎn)溫度過高或時間過長導致顏色(sè)變化。

3. 改進模具設計與使用

優化模具設計並加強模具的清(qīng)潔和(hé)保養工(gōng)作也(yě)是減少色差問題的關(guān)鍵措施之(zhī)一。在模具(jù)設計時,應充分考慮製品的成型要求和顏色均勻性(xìng),確保(bǎo)模具表麵光滑無缺陷。在使用過程中(zhōng),應定期對模具進行清潔和保養工作,避免模具表(biǎo)麵殘留物對製品顏色(sè)產生影響。

4. 控製環境因素

穩(wěn)定的(de)生產環境對於減少色差問題同(tóng)樣至關重要。應嚴格控製生產環境的溫度和濕(shī)度等條(tiáo)件,確保其在合理範圍內波(bō)動。同時,應加強對生產環境的監測和調(diào)控工作,及時發現並解決環境問(wèn)題對生產造(zào)成的不利(lì)影響。

5. 加強質量控製與檢(jiǎn)測

建立完善的質(zhì)量控(kòng)製體係和檢測機製是預防色差問題的最後一道防線。在生產過程(chéng)中應加強對各個環節的質量控製工作,並對製品進行定期檢測和抽檢工作以確保產品質量符合標(biāo)準要求(qiú)。對於出現色差問題的(de)製品(pǐn)應及時進行處理和分析原因並采取有效措施進行改進和優化工作。

綜上所述,模具矽膠原料的色差問題是一個複雜而細致的問題需要我們從多個方麵入手進行解決和預防工作。通過控製原材料質量、優化(huà)生產工藝、改進模具設計與(yǔ)使用、控製環(huán)境因素以及加(jiā)強(qiáng)質量控製與檢測(cè)等措(cuò)施我們可以有(yǒu)效地減少色差問題的發生提高矽膠製品的質量和(hé)競爭力。

公司地址:廣(guǎng)東(dōng)省 深圳市 龍崗區 龍城大道3020

座機:0755-28342471 郵(yóu)箱:279840520@qq.com

深圳市宏圖矽膠科技有限公司(sī) 版權所有 ICP:粵ICP備17099390號

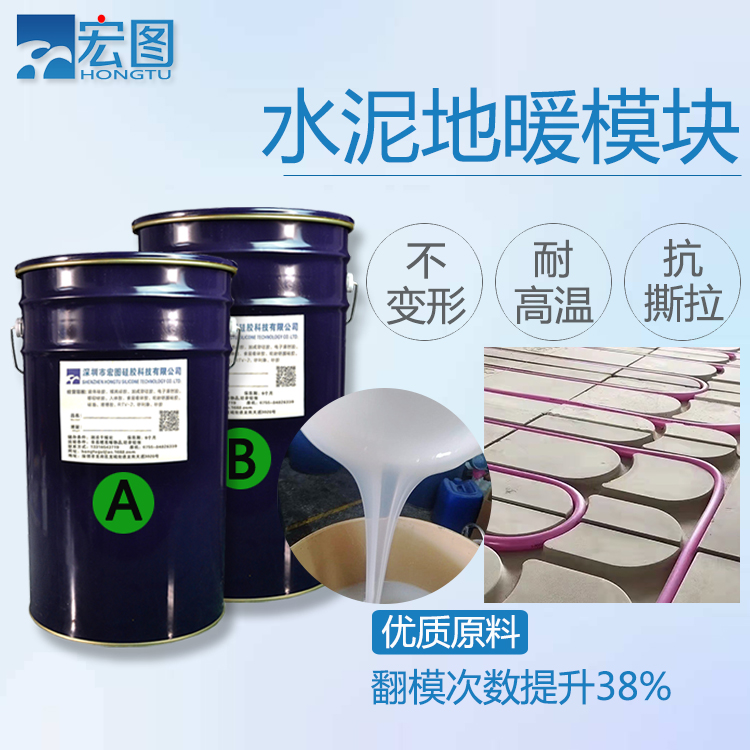

模具矽膠生產廠家:深圳液體矽膠生產基地